Emisiones en el proceso de contacto

Composición

La mayoría de las emisiones de las plantas de contacto se deben al gas de cola de la torre de absorción. El gas contiene principalmente nitrógeno y oxigeno, pero también SO2 sin reaccionar, SO3 no absorbido, niebla de ácido sulfúrico y spray de ácido. Cuando el gas penetra en la atmósfera, el SO3 absorbe vapor de agua para formar una niebla ácida. Otras emisiones menores de SO2 y SO3 se escapan de los tanques de almacenamientos, concentradores de ácido y equipos de proceso.

Emisiones de SO2

La mayor emisión de una planta de contacto es de dióxido de azufre contenido en los gases de chimenea. El SO2 procede de la conversión incompleta a SO3 en la catálisis. Se pueden alcanzar rendimientos de conversión del 98 a 98,5 % con un diseño adecuado de planta. Aunque es posible lograr conversiones aun más altas, estas se consiguen a expensas del encarecimiento de la instalación y, por consiguiente, de costos de producción más elevados.

Muchas plantas de contacto se adquieren de fabricantes que garantizan una conversión con un rendimiento del 96 al 98%. Por regla general el diseño de las plantas prevé un rendimiento de conversión superior al garantizado. De este modo una planta puede operar a capacidad apreciablemente superiores a la nominal sin que el rendimiento de la conversión disminuya.

En Alemania se patento recientemente un proceso de contacto que reduce la concentración del SO2 en los gases de cola a 0,03% SO2. El proceso consiste en la adición al sistema de una torre de absorción de SO3 antes de la última etapa de conversión. La eliminación del SO3 en este punto da lugar a una conversión global del orden 99,7%. Este diseño no se traduce en una elevación considerable de la inversión y los coste de producción son aproximadamente iguales. Este proceso, de la casa Bayer, que se llama doble contacto, es posiblemente el sistema más seguro hoy día para la reducción de las emisiones de SO2 en la fabricación de ácido sulfúrico.

En muchas plantas de contacto que queman azufre, es posible reducir a 0,1% la emisión de SO2 en el gas de salida, operando con un gas muy diluido, aunque, como es lógico, esto incrementa los costes de la operación.

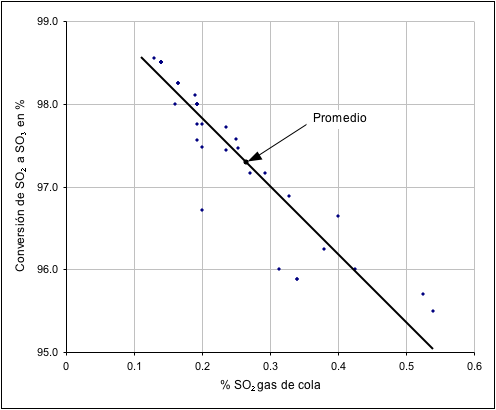

La figura 1 muestra el porcentaje de conversión de SO2 a SO3 relacionado con la concentración de SO2 en el gas cola para un total de 31 plantas de contacto analizadas en los Estados Unidos. La reducción de SO2 en la emisión de la chimenea, esta en relación directa con el incremento de la conversión del SO2 en el convertidor catalítico. Las cantidades y concentración de las emisiones de SO2, dependen del rendimiento de la conversión, es decir, dependen de la concentración de SO2 en los gases de alimentación del convertidor y relación O2/SO2, especialmente en la ultima etapa de conversión, numero de etapas del convertidor catalítico, volumen y distribución del catalizador en estas etapas, rendimiento del catalizador, uniformidad de la composición del gas, impurezas en el gas de alimentación, control de la temperatura en diferentes puntos del convertidor.

Figura

Nº 1 Relación del rendimiento de conversión del SO2 en

el gas de salida.

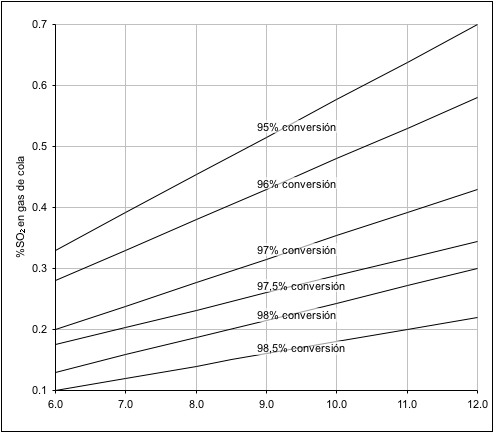

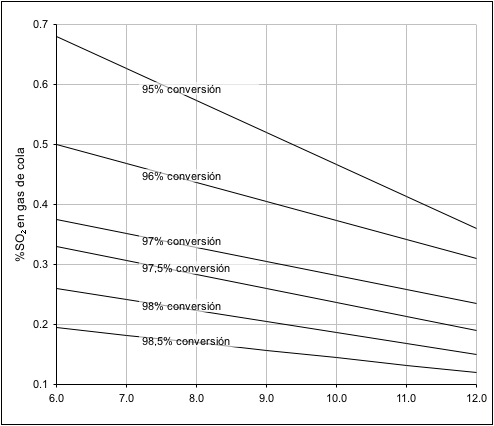

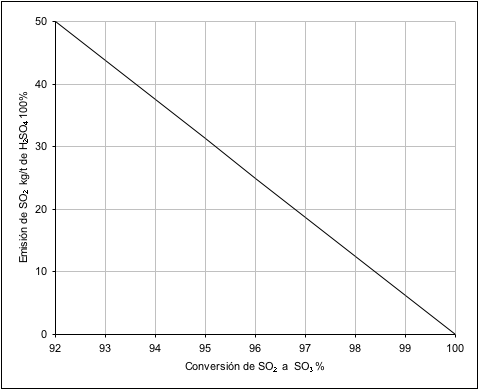

La figura 2 resume el porcentaje de conversión de SO2 a SO3 en las plantas que queman azufre sin aire de dilución y la figura 3 el de las que queman azufre con aire de dilución. En la figura 4 se presenta las emisiones de SO2 para varios rendimientos de conversión de SO2.

Figura

Nº 2 Porcentaje de conversión del SO2 a

SO3 para plantas sin dilución con aire.

Figura

Nº 3 Porcentaje de conversión de SO2 a

SO3 para plantas con dilución, con aire.

Figura

Nº 4 Emisiones de SO2 para

diferentes rendimientos de conversión (por t de sulfúrico % producido).

Emisiones de niebla ácida y spray

Los datos recogidos en 33 plantas de contacto norteamericanas indican que la niebla ácida y el spray ácido que contienen los gases de cola varían entre 380 y 1720 mg/Nm3. El valor medio de los datos es 445 mg/Nm3.

Existen tres tipos diferentes de recuperación de niebla y spray ácidos: precipitadores electrostáticos, filtros de fibra y vidrio y filtros de tela metálica. En 14 análisis de 10 planta en diferentes condiciones, que contaban valores de 63 a 826 mg/Nm3. La tabla Nº 1 refleja el efecto de los filtros de tela metálica en un sistema de dos etapas para una unidad que opera con una velocidad de gas 3,5 a 4,5 m/s

Emisiones de SO3

Al entrar en contacto con la humedad de la atmósfera el SO3 no absorbido se hidrata a ácido sulfúrico y forma una pluma blanca visible de niebla ácida.

Los valores tomados en algunas planta norteamericanas indican que la emisión varía desde menos de 15 mg/Nm3 hasta 1700 mg/Nm3 de SO3. Por regla general, la formación de pluma visible se debe a condiciones de funcionamiento deficiente de la planta, que pueden corregirse con un mantenimiento adecuado.

Tabla Nº1

Efecto de los separadores de niebla

de malla metálica sobre la recogida en niebla ácida

| Caída

de presión, |

Niebla ácida |

Rendimiento de separación de

niebla ácida, |

|

|---|---|---|---|

| Entrada |

Salida |

||

| 19 |

146,4 |

26,4 |

92,0 |

| 25,4 |

314,1 |

24,9 |

92,5 |

| 31,7 |

492,6 |

32,8 |

93,4 |

| 31,7 |

2388,3 |

27,5 |

98,9 |

| 38,1 |

1160,3 |

35,0 |

97,0 |

| 38,1 |

464,1 |

27,1 |

94,1 |

| Media |

828,2 |

29,0 |

96,5 |

Emisiones en las paradas y puestas en marcha de la planta

En las plantas de tostación de piritas una parada repentina puede producir una elevada emisión de SO2, generada por la evacuación de los gases de tostación a la atmósfera.

Según las características del clima, del tamaño de la pirita y aislamiento, las paradas programadas pueden variar entre 8 a 24 horas, sin que se registre un excesivo enfriamiento n de la cámara catalítica ni del resto del equipo. Si la duración de la parada fue muy larga es preciso precalentar el catalizador con un equipo auxiliar.

Cuando la temperatura de absorción desciende por debajo de los 65ºC el rendimiento de absorción decrece y la emisión de SO3 y niebla ácida es muy superior a la normal.

Las perdidas de SO2 y niebla ácida durante la puesta en marcha subsiguiente a una parada de larga duración pueden ser muy grandes si es que el equipo no se ha precalentado convenientemente. La duración de estas perdidas anormales puede durar desde varios minutos hasta 12-19 horas, según sea el régimen de temperaturas alcanzado y del ajuste a las condiciones de operación de todo el equipo.

Métodos de reducción de las emisiones en el proceso de contacto

Como ya se vio, la mayor emisión de una planta de ácido sulfúrico por contacto corresponde al SO2. La cantidad y concentración del SO2 en los gases de cola depende principalmente del rendimiento de la conversión en SO3.

El primer procedimiento para aumentar la conversión consiste en el cambio periódico de las masas catalíticas a fin de incrementar el rendimiento en la catálisis. Aunque es el procedimiento más viable para reducir la emisión de SO2, Solo en muy pocos casos se logra alcanzar el limite máximo de conversión y aun en estos no podría mantenerse.

Hay que tener en cuenta que aparte del coste propio del catalizador el cambio de la masa catalítica acarrea gastos adicionales notables, pues exige parar la planta, descebar el convertidor, cambiar las masas, poner el convertidor en régimen de temperaturas y, a continuación, volver a arrancar. El tiempo que suele invertirse en estos cambios de masa determina que esta operación solo se efectúe cuando el rendimiento de la catálisis haya bajado mucho al cabo de periodos de funcionamiento prolongados.

El segundo procedimiento puede consistir en la transformación de una planta de catálisis simple en otra de doble catálisis, pero aun cuando el rendimiento mejoraría considerablemente esta operación es económicamente prohibitiva dados los cambios, transformaciones y ampliaciones de equipo a introducir en la planta. Por lo tanto no es una solución factible desde un punto de vista exclusivamente económico.

El tercer procedimiento consiste en el empleo de chimeneas altas. La altura media de las chimeneas de las plantas de ácido sulfúrico es de 12 a 30 m aunque también existe un cierto número de chimeneas de 120 m y más.

Se puede aumentar la altura efectiva de una chimenea recurriendo a la acción de aire caliente o gases residuales de otro proceso de combustión. Las partículas de ácido pueden eliminarse con una chimenea de gran altura o de mayor diámetro, que disminuya la velocidad del gas en la chimenea, y les permita depositarse en las paredes.

Los resultados analíticos de una serie de ensayos realizados en una planta norteamericana con una chimenea de 75 m de altura, demostraron que la concentración de niebla ácida y spray iba desde 900 mg/Nm3, en la base de la chimenea, hasta 80 mg/Nm3 en la cabeza. De este modo se recupera en la chimenea el 91% del peso total de niebla ácida y spray.

De los estudios teóricos realizados sobre la distribución de la contaminación por difusión, se observa que la concentración del contaminante en los alrededores varia en razón inversa al cuadrado de la altura de la chimenea. Esto quiere decir que si la altura de la chimenea se dobla, la emisión se reduce en una cuarta parte.

Un cuarto procedimiento consiste en la adopción de procesos de desulfuración de los gases de cola. En la tabla Nº 2 se resumen los procesos de desulfuración que actualmente se estudian y ensayan en el mundo.

El análisis y estudio de la información disponible sobre esos procesos lleva a las conclusiones siguientes:

La mayoría aun no ha alcanzado la fase de explotación industrial.

Como todos se orientan preferentemente a la desulfuración de los gases de cola en centrales térmicas.

Como deben tratar un gran volumen de gases para reducir su costo de explotación, son prácticamente inadaptables a plantas de ácido sulfúrico.

Surgen dificultades adicionales cuando se intenta aplicarlos a plantas ya existentes.

Por las razones anteriores, y sin entrar en su evolución económica, se considera que hoy en día aun no puede pensarse en la desulfuración de los gases de cola de las plantas de ácido sulfúrico.

TABLA Nº 2

PROCESOS PARA LA ELIMINACIÓN DE SO2

| Proceso |

Fundamento |

Subproducto |

| Basterra and Bankside |

Lavado con aguas del río Támesis |

Ninguno |

| Wisconsin Electric Company |

Lavado con agua de régimen turbulento |

Ninguno |

| Combustion Engieenering |

Inyección de dolomita y lavado en húmedo |

Ninguno |

| Mitsubishi |

Absorción de SO2 con MnO2 |

Sulfato amónico |

| Showa Denko |

Lavado con amoniaco |

Sulfato amónico |

| U.S. Bureau of Mines |

Absorción de alúmina alcalinizada |

Azufre elemental |

| Still |

Absorción con cenizas de linguitos |

SO2 para planta de ácido |

| Grillo |

Absorción con óxidos e hidróxidos alcalinos |

SO2 para planta de ácido |

| Monsanto-Penelec |

Oxidación catalítica con V2O5 |

H2SO4 80% |

| Kiyoura T.I.T. |

Oxidación catalítica con V2O5 e inyección de amoniaco |

Sulfato amónico de elevada pureza |

| Sulfacid (Lurgi) |

Catálisis húmeda sobre carbón activo |

H2SO4 (50-75%) |

| Hitachi |

Catálisis húmeda sobre carbón activo |

H2SO4 (15-25%) |

| Reinluft |

Absorción sobre lechos de carbón activo |

SO2 para planta de ácido |

| Carbonato fundido |

Absorción de carbonatos alcalinos fundidos |

Azufre elemental |

| Checoslovaco |

Absorción con amoniaco de descomposición con ácido nítrico |

SO2 y nitrato amónico para planta fertilizante |

Concentraciones de emisión producidas

Se termina con el análisis de los resultados obtenidos en el estudio experimental de una planta de ácido sulfúrico egipcia.

Los datos de operación de la planta se reflejan en la tabla Nº 3, en la que los resultados se obtuvieron dividiendo la suma de los valores registrados en periodos de varios días por el número de días de cada uno de estos periodos.

Se realizaron dos tipos de determinaciones de inmisión de SO2: mediante el método del peróxido de plomo se realizaron análisis en puntos alejados de la chimenea (en un radio de 1 Km. aproximadamente) y mediante valoración por iodimetria se realizaron los análisis en la misma planta (en un radio de 15 m) tomando como centro la base de la chimenea de 2 metros.

Los resultados obtenidos por iodimetria dieron un margen de concentración de SO2 de 32 a 11 ppm siendo el valor medio en el ambiente de la planta 5 ppm.

En las curvas de disolución media, calculada a partir de los datos de análisis obtenidos en el total del periodo, por el método del pentóxido de plomo, se acusan además los efectos de la velocidad y dirección del viento. El efecto de la velocidad queda algo mas enmascarado por el posible efecto de los edificios de la factoría, así como por otras fuentes de las inmediaciones.

En este caso particular, el valor de 5 ppm de SO2 en la atmósfera de la planta es muy alto en comparación con las concentraciones de las plantas térmicas e instalaciones siderúrgicas estudiadas de esta misma forma que no exceden las 0,3 ppm de SO2 en régimen normal.

La concentración de 5 ppm puede tener efectos serios para la salud de las personas que trabajan en los alrededores de la planta de ácido.

La solución que se recomendaba en el estudio era aumentar la altura de la chimenea a 40 metros y la instalación de una torre de lavado (scrubber) de los gases con agua y de un precipitado de niebla ácida antes de expulsar el afluente a la atmósfera.

Inversiones y costos

Si, por ejemplo, se trata de una planta ya instalada de 1000 tm/día con una emisión de 13 t SO2/día, la instalación de un sistema de depuración con piridina para obtener sulfato amónico (producto de difícil salida), exigirá una inversión de 43 x 102 dólares.

En los Estados Unidos la planta de la Olin Corp. en Taulsboro de una capacidad de producción de 257.000 t/año emplea el sistema de lavado de los gases de cola con sulfito-bisulfito de sodio desarrollado por la Wellman Power Gas Co. Pero para la adopción de este proceso, la planta debe ubicarse en las proximidades de una fábrica papelera con el objeto de que absorba las grandes cantidades de sulfito de sodio necesarias.

Los valores limites señalados recientemente por la EPA (Envioronmental Protection Agency) de los estados unidos son de 480 ppm para el SO2 en los gases de cola, aunque los usuales en la mayoría de los países son de 2000 ppm de SO2.

En términos de inversiones, la EPA ha calculado que la inversión en una planta de 250.000 t/año de ácido sulfúrico que carezca de equipo antipolución asciende a 3 x 106 dólares. La instalación de equipo diseñado para mantener la polución por debajo de las 480 ppm de SO2 costara unos 900.000 dólares más; ello representa un aumento del 30%. Por otra parte los costos de fabricación se incrementan alrededor de un 5%, es decir, en unos 31,5 $/t.

En el montaje de una nueve planta, pueden servir como cifras indicativas las inversiones realizadas en una de contacto simple y en otra Bayer de doble absorción con y sin sistema de depuración convencional.

Para una capacidad de 700 t/día la inversión en la planta de contacto simple es de 415 millones de pesetas, en la de doble absorción 460 millones (13 % más) y con sistema de depuración de 2 millones de dólares, es decir, un 2% mas. Todos estos datos se refieren a una emisión límite de 2000 ppm.