Deshidratación de la turba

En su estado crudo, las turbas todavía tienen contenidos de agua de 92% en peso (turbas ligeramente descompuestas) o el 90% en peso (turbas altamente descompuestas) y en consecuencia, contenidos de energía extremadamente pequeños. Por lo tanto, la turba debe ser secada al aire para hacer que el procesamiento sea técnica y económicamente viable.

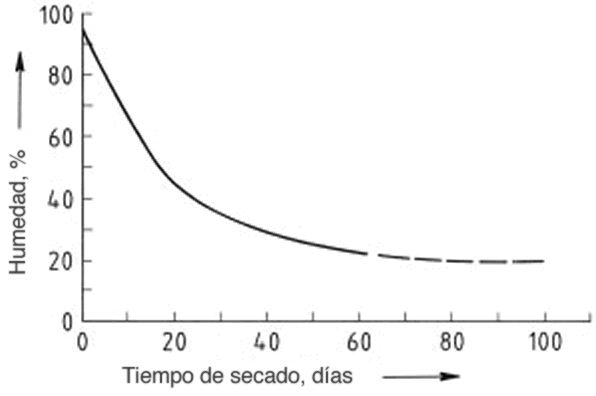

La Figura 1 muestra la relación entre el tiempo de secado en el contenido de humedad de piezas de turba negra altamente descompuesta (tepes o briquetas de turba combustible).

Figura 1. Curva de secado de tepes o briquetas de turba negra (turba combustible)

Producción Industrial de Turba

En general, la producción de turba procede en dos etapas: (1) la producción de turba rubia y, una vez terminada, (2) la producción de turba negra. Se utilizan diferentes métodos de excavación.

Previamente en Alemania, la turba blanca y negro fueron extraídas en trozos con forma de paralelepípedo, los llamados tepes. Hoy en día y en todo el mundo, los métodos de producción de turba más económicas, mecanizados utilizan la molienda y producción de un montón de turba suelta. La producción de terrones y producción hydropeat se practican en casos aislados.

Para la producción de turba deben ser considerados el desarrollo de turberas, planes de drenaje, planes de extracción a largo plazo, y las medidas posteriores de recultivo o regeneración.

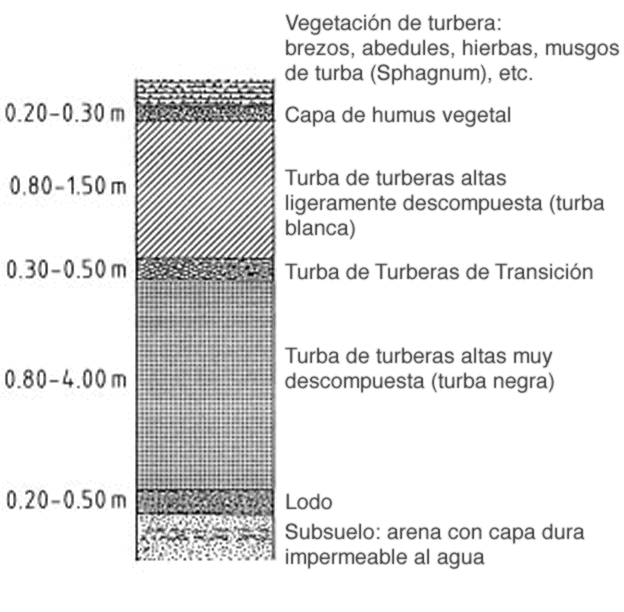

La Figura 2 muestra la estructura y el espesor de las capas individuales de una turbera, que determinan los métodos y máquinas que pueden ser utilizados para la extracción de turba.

Figura 2. Esquema del perfil a través de una turbera alta

Desarrollo de turba de turberas

El contenido de agua en el pantano debe reducirse de su original 96% en peso a al menos 90% en peso con el fin de que las máquinas livianas puedan ser conducidas en el depósito.

Se instala una red de acequias principales y secundarias con canales de drenaje establecidos en forma perpendicular a las acequias principales. De esta manera hasta 0,8 L h-1 ha-1 de agua pueden ser descargados de las turberas vírgenes.

El drenaje debe operar durante al menos cinco años antes del inicio de la producción real de la turba. El drenaje de las turberas altas debe llevarse a cabo durante los meses de otoño e invierno, ya que durante esa época la sustancia congelada del pantano puede soportar más peso y permite que la utilización de las máquinas.

Después del drenaje la superficie de la turbera debe ser limpiada y / o liberada de las capas cultivadas que la recubren antes de que se pueda comenzar la nivelación de la turbera. Las máquinas utilizadas para este propósito deben tener una presión de superficie o presión del suelo particularmente baja.

Métodos Mecánicos de Producción de Turba

El uso de métodos de producción de tepes de turba sólo fue posible en escala industrial con el desarrollo de máquinas de turba adecuadas. Las máquinas de extracción potentes han estado disponibles para la producción de turba combustible desde 1908 (la cadena excavadora de turba de cubo desarrollada por Strenge y Wielandt) pero se ha aplicado a la producción de turba rubia sólo a partir de 1955.

Para los dos tipos de producción que siguen siendo importantes hoy en día, el bloque más adecuado ha demostrado ser un tepe con unas dimensiones de 43 × 15 × 15 cm. Para la producción de este tipo de bloques en la extracción de turba blanca y negra, la turbera se divide en largas tiras de extracción, llamadas perdidasheras.

Si las zonas de la turbera son demasiado pequeñas o cortadas inadecuadamente, esta división en zanjas puede conducir a pérdidas y permiten solo una extracción con una salida limitada por área y unidad de tiempo, dependiendo del clima. Para aumentar la producción y la rentabilidad de las operaciones de producción de turba industrial en la actualidad se han desarrollado otros métodos de extracción, tales como los métodos de producción de molienda y almacenamiento dinámico.

Producción de Turba Blanca

La turba blanca (turba de musgo Sphagnum) puede producirse en forma de terrones durante todo el año, siempre que no haya heladas. las heladas evitan el corte de la turba blanca fibrosa pero no su secado que, en contraste con la turba negra, pastosa y sin estructura, continúa sin interrupción incluso por debajo del punto de congelación. Las máquinas de corte de turba blanca en uso hoy en día pesan alrededor de 2,5 t, y se mueven sobre montajes de oruga e imitan los procesos de corte, apilado y depósito regular de los tepes cortados de forma manual. Estas máquinas tienen una salida de alrededor de 50-80 m3 / h, que corresponde a una producción anual de alrededor de 40 000 a 80 000 m3.

En la actualidad también se mecanizaron los posteriores procesos de secado de tepes de turba blanca. La manera en la que los tepes cortados se apilan en capas por la máquina de corte en la turbera en largas pilas afecta el éxito de las operaciones de secado posteriores.

Con condiciones atmosféricas favorables, la turba blanca se seca en el curso de un año a un contenido de agua residual de 50 - 55%, que luego puede ser procesada adicionalmente. Cerca de 800 L de agua por metro cúbico de turba debe evaporarse. La colección de tepes de turba blanca seca también procede mecánicamente con la ayuda de vehículos ferroviarios sobre orugas, que finalmente transfieren el producto a ferrocarriles portátiles, tomando así el transporte de la turba al sitio de procesamiento adicional.

Producción de Turba Negra

La producción de turba negra comienza en las turberas altas, por lo general después de la finalización de la extracción de turba blanca (si estas capas están presentes y son extraíbles). Se requiere una preparación cuidadosa de la turbera si la turba negra es para ser utilizada como combustible de turba, incluyendo un drenaje profundo hasta el subsuelo de arena. Sin embargo, si se requiere la producción de turba negra suelta como turba molida, es suficiente un drenaje menos completo de zanjas.

Proceso de Producción de tepes de turba

Para este fin, se utilizan excavadoras especiales de cadenas de cubos sobre orugas caterpillar. Estas excavadoras de tepes de turba levantan la sustancia de la turbera y la transportan a un mezclador situado en la excavadora. Este mezclador homogeneiza el material de turba y lo transfiere como una tira compactada sobre una cinta transportadora, de hasta 50 m de longitud, que finalmente deposita esta tira sobre un campo campo preparado, bien drenado y seco. Luego, unos discos de corte dividen la tira en de tepes y les dan su forma final. La longitud mínima de la zanja debe ser 2.000 m.

Sólo el período comprendido entre finales de abril a principios de agosto está disponible para la producción de turba de combustible en Europa Central ya que los tepes deben secarse completamente para producir una turba combustible utilizable. La hibernación da como resultado una compactación adicional, por lo que el año siguiente la turba tiene el contenido de humedad residual de alrededor de 35% en peso requerido para el procesamiento industrial y se puede transportar fácilmente.

Usando modernas excavadoras de cadena de cubos en una turbera bien drenada, una draga puede dar tasas de extracción de hasta 200 000 m3 / a de turba en bruto con un contenido de agua de 90% en peso, correspondiente a 27 000 t / a de la turba combustible secada al aire con un contenido de humedad residual de alrededor de 30 - 35% en peso.

Proceso de Producción de Turba Molida

Considerando que en el proceso de tepes de turba todo el espesor de la capa de turba negra se extrae en una sola operación, en el proceso de producción de turba molida, capas de 1 a 3 cm de espesor de las turberas cuidadosamente drenadas y niveladas se extraen moliendo horizontalmente en cada ciclo de la cosecha.

Los procesos de producción de turba molida de hoy en día son totalmente mecanizados. Rodillos, rastras de cuchara, y dispositivos de recolección mecánicos y neumáticos llevan a cabo las operaciones individuales antes del apilamiento de la turba en montones, que a continuación se secan hasta un 40-65 % en peso de agua.

Al igual que en el proceso de producción de turba en tepes, el método de turba molida también requiere la división de la ciénaga en trincheras largas que son, sin embargo, mucho más estrechas y están separadas entre sí por canales de drenaje. Estos campos deben estar diseñadas con una curvatura convexa perpendicular al eje longitudinal de las trincheras y estar bien nivelados para que el agua de lluvia se escurra tan rápido como sea posible y la turba ya molida continúe su proceso de secado.

Considerando que el proceso de la turba de tepes requiere vientos cálidos para el secado, el proceso de producción de turba molida requiere principalmente una intensa radiación solar. Hasta 25 cosechas de turba molidas son posibles en un campo de extracción durante la temporada de producción de turba de verano. Según el grado de descomposición y el nivel de humedad final, se puede producir de 7 a 16 toneladas de turba molida con una densidad aparente de 150 a 350 kg / m3, por hectárea y por ciclo de la cosecha.

La producción de turba molida es el método de más amplia difusión de la producción de turba de todas las cualidades, en Escandinavia, la antigua Unión Soviética, Irlanda, Polonia, Estados Unidos y Canadá. El método de producción de turba molida hizo posible la producción de electricidad en Irlanda, Finlandia y la Unión Soviética mediante el económico sistema de combustión de combustible pulverizado conocido en las centrales eléctricas de lignito en lugar del mucho menos eficaz sistema de ignición de tepes. La introducción de la producción de turba molida también ha permitido que las briquetas de turba se puedan producir en grandes cantidades.

Una desventaja del proceso de producción de turba molida, es el riesgo de auto ignición de la turba durante el almacenamiento. También hay un riesgo de fermentación a partir de los montones de turba molida, en particular para la turba blanca de turberas altas.

Proceso de Producción de Turba Apilada

El proceso de producción de turba apilada, que se utiliza cada vez más en Alemania para la producción de suelos de turba a partir de turba negra previamente secada al aire, es una variante de la producción de turba molida. En contraste con el proceso de turba molida, todas las capas de la turbera se extraen en una sola operación. La mezcla completa de las diferentes capas de la turbera son necesarias para asegurar una calidad más uniforme de la turba. Por consiguiente, la turba se produce primero a lo largo de los bordes de la zanjas habituales, ya sea de forma discontinua con máquinas simples, tales como palas mecánicas, excavadoras de cuchara, o draga de cangilones, con la ayuda de un elevador de cangilones (sistema de distribuidor), u otras máquinas. Luego la turba se dispersa de forma paralela a la bordes de la zanja en zonas bien drenadas y niveladas de la turbera en una capa más gruesa que en la producción de turba molida. La turba amontonada o dispersa de esta manera por lo general se puede volver a almacenar después de un período inicial de almacenamiento de sólo unos pocos días. El proceso de producción de turba apilada también puede ser económica en áreas residuales, por que prácticamente no se producen pérdidas de extracción, y en principio es posible una durante todo el año.

Proceso de Producción Hydropeat

En el oeste de Canadá, las difíciles condiciones climáticas y de almacenamiento para la turba no permiten el predrainage a fondo de la turbera, ni el uso de los métodos de producción de turba descritos anteriormente. Por estas razones allí se utiliza el proceso de producción llamado hydropeat. Los bajos precios del gas natural permiten un secado térmico rentable y posterior tratamiento de la turba seca. Los pantanos destinados a la extracción no son drenados ni excavados;

simplemente se excavan unos pocos metros cuadrados de la turbera desde el borde del pantano. El estanque formado se llena rápidamente con agua y a continuación se establece un pontón con una draga de cuchara o draga multi cuchara para la producción de turba.

Esta draga remueve todo el espesor de la turba incluyendo todas las raíces que contenga y transfiere la mezcla de materia prima a un tambor de primera criba en la que se eliminan principalmente los raíces de árboles y arbusto, y piedras. La suspensión de turba, que contiene un máximo de 2 a 3% en peso de materia seca, se pasa luego al tanque de la bomba en el pontón flotante de la draga y desde allí se bombea para su posterior procesamiento en una unidad de deshidratación (prensas y decantadores). A continuación la turba se lava (esencialmente sólo sobrevive el material fibroso), se seca térmicamente, y el agua fangosa se devuelve a la turbera. Como producto final del secado se obtiene una turba con fibras cortas, de grano fino o polvo que difiere en gran medida de los productos de turba europeos en su finura y se vende exclusivamente como agente de mejoramiento del suelo.