El rotomoldeo, conocido también como moldeo rotacional o rotocasting, es un proceso utilizado para la fabricación de productos plásticos huecos. Aunque compite con el moldeo por soplado, termoconformado, y moldeo por inyección para la fabricación de productos huecos, el moldeo rotacional tiene ventajas particulares en términos de niveles relativamente bajos de tensiones residuales y moldes de bajo costo. El rotomoldeo también tiene pocos competidores para la producción de grandes objetos huecos (más de 2 metros cúbicos) en una sola pieza. El moldeo rotacional es principalmente conocido por su utilización en la fabricación de tanques, pero también puede ser utilizado para hacer productos médicos complejos, juguetes, embarcaciones recreacionales, y productos altamente estéticos.

En la actualidad, la industria del rotomoldeo se encuentra en una emocionante etapa de su desarrollo. En los últimos años ha sido testigo de importantes avances técnicos, y nuevos tipos de máquinas, moldes y materiales disponibles. La industria ha atraído la atención de muchos de los principales proveedores y esto se ha traducido en una inversión significativa. Importantes nuevos sectores del mercado se abren a medida que el rotomoldeo es capaz de ofrecer piezas de alta calidad a precios competitivos. Más que nunca las universidades se están interesando en el proceso, y foros técnicos de todo el mundo una oportunidad para moldeo rotacional para ocupar su lugar junto a los otros métodos de fabricación más importantes para los plásticos.

El rotomoldeo se desarrolló por primera vez a principios del siglo 20. Pero no fue hasta la década de 1960, cuando Equistar Chemicals reemplazado resinas de vinilo de plastisol por resinas de poliolefina, que el rotomoldeo ganó una amplia aceptación.

En pocos años, el desarrollo de polietileno de baja y alta densidad diseñado específicamente para rotomoldeo permitió a los moldeadores rotacionales entrar en los mercados donde las piezas y los procesos de vinilo no podían competir. En la década de 1970, llegaron el polietileno entrecruzado y polietileno de grados modificados al mercado de moldeo rotacional. Estas nuevas resinas abrieron nuevas áreas de mercado, especialmente la producción de tanques de gran tamaño.

El polietileno lineal de baja densidad para rotomoldeo fue desarrollado a finales de 1970, mientras que la década de 1980 trajo un aumento de las resinas no-polietilénicas, como el nylon, polipropileno y policarbonato para rotomoldeo.

El proceso de rotomoldeo

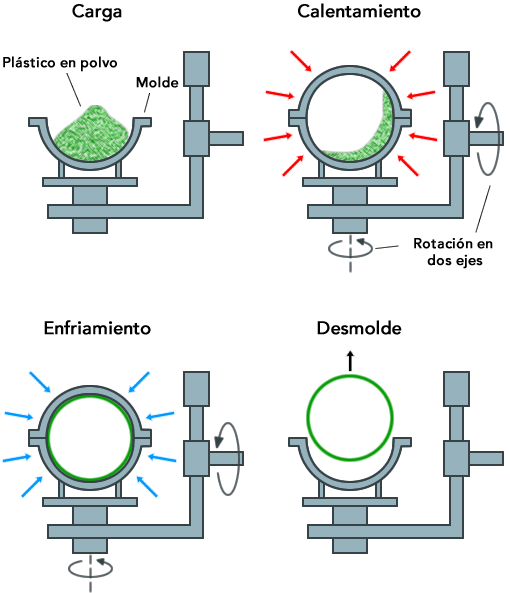

El principio de rotomoldeo de plásticos es muy simple. El proceso básicamente consiste en introducir una cantidad conocida de plástico en forma de polvo, granular, o líquido viscoso en un molde hueco. El molde se hace girar y/o agitado alrededor de dos ejes principales a velocidades relativamente bajas al mismo tiempo que se lo calienta de manera que el plástico encerrado en el molde se adhiere a la superficie del molde y forme una capa monolítica. La rotación del molde continúa durante la fase de enfriamiento de modo que el plástico conserve su forma deseada hasta que se solidifica. Cuando el plástico es lo suficientemente rígido, el enfriamiento y la rotación del molde se detiene para permitir retirar el producto de plástico del molde. En esta etapa se puede repetir el ciclo del proceso.

Las principales diferencias entre el rotomoldeo y otras técnicas de moldeo de plásticos, tales como soplado y moldeo por inyección, son los siguientes:

- se utiliza polvo de resina en lugar de gránulos;

- la resina se funde dentro de los moldes en lugar de ser forzada bajo presión a los moldes en estado fundido;

- el molde tiene una rotación en dos ejes;

- los moldes de rotomoldeo son menos costosos debido a su simplicidad;

- las presiones de operación son relativamente bajas, lo que permite que los moldes estén hechos de materiales menos costosos.

En el rotomoldeo, material plástico pulverizado forma cuerpos rígidos, elásticos y huecos dentro de moldes que son calentados mientras que al mismo tiempo se hacen girar simultáneamente en dos planos perpendiculares entre sí.

Las partículas de plástico hacen contacto con las superficies internas de los moldes calientes y se funden en capas hasta que todo el polvo se funde y se obtiene el producto final con el espesor de pared deseado. El espesor de pared se controla mediante la cantidad de polvo colocado dentro del molde.

Una de las ventajas del moldeo rotacional es que las piezas están libre de estrés a excepción de las fuerzas de contracción leves, debido a que las piezas se producen sin ningún tipo de presión externa. Además, en el rotomoldeo prácticamente no hay desperdicios.

La uniformidad de espesor de pared se puede mantener con una precisión de ± 10 por ciento, que es mejor que la que normalmente se puede alcanzar con el proceso de moldeo por soplado. El espesor de pared puede variar desde 1/32 de pulgada a 1 pulgada (0,8 mm a 25 mm). La mayoría de las resinas utilizadas en el rotomoldeo se muelen en polvos de malla 35 y con un diámetro de entre 74 micras y 2.000 micras.

Aplicaciones del proceso de rotomoldeo

El rotomoldeo permite la producción de un sinnúmero de artículos generalmente huecos que pueden ser total o parcialmente cerrados, con paredes sencillas o múltiples. La versatilidad en el diseño de piezas rotomoldeadas es casi ilimitada.

La rigidez o flexibilidad de un elemento es controlado por las propiedades de la resina utilizada y por el espesor de la pared.

A continuación se listan algunas aplicaciones en las cuales el proceso de rotomoldeo es particularmente adecuado:

Tanques

- Tanques sépticos

- Tanques de almacenamiento de productos químicos

- Tanques de aceite

- Tanques de combustible

- Tanques de tratamiento de agua

- Tanques de transporte

- Tanques para agricultura

Industria automotriz

- Apoyabrazos de las puertas

- Tableros de instrumentos

- Señales de tránsito y barreras

- Conductos

- Tanques de combustible

Contenedores

- Contenedores reutilizables de transporte

- Jardineras

- Contenedores de avión

- Tambores o barriles

- Cajas refrigeradas

Juguetes y ocio

- Casas de juegos

- Muebles de jardín

- Pelotas

- Caballos de juguete

- Juguetes y carritos montables

- Cabezas y piezas del cuerpo de muñecas

- Mesas de pool

- Tablas de surf

Manejo de Materiales

- Pallets

- Contenedores de pescado

- Botes de basura

- Embalaje

- Maletines de transporte para paramédicos

Industria Naval

- Flotadores de muelles

- Embarcaciones recreativas/ barcos

- Cubiertas de piscinas

- Kayaks

- Defensas

- Chalecos salvavidas

Misceláneos

- Tapas de alcantarillas

- Cajas de herramientas

- Carcasas para equipos de limpieza

- Sillones dentales

- Publicidad en puntos de venta

- Maniquíes

Casi todos los productos comerciales fabricados utilizando el proceso de rotomoldeo están hechos de materiales termoplásticos, aunque también se puede utilizar materiales termoestables. La mayoría de los termoplásticos procesados mediante moldeo rotacional son semicristalinos, y las poliolefinas dominan el mercado mundial.

Materiales para el rotomoldeo

Para obtener el producto final deseado con moldeo rotacional, es esencial la elección de una resina en polvo de calidad. La principal razón es que las altas temperaturas usadas aumentan el riesgo de degradación química en un producto baja calidad.

Actualmente polietileno, en sus diversas formas, representa alrededor del 85% al 90% de todos los polímeros que son rotomoldeados. El polietileno reticulado también es utilizado frecuentemente en el moldeo rotacional. Los plastisoles de PVC constituyen aproximadamente el 12% del consumo mundial, y el policarbonato, nylon, polipropileno, poliésteres insaturados, ABS, poliacetal, acrílicos, celulósicos, epoxis, fluorocarbonos, fenólicos, polibutilenos, poliestirenos, poliuretanos, y siliconas conforman el resto de los materiales utilizados en la industria del rotomoldeo.

Productos que utilizan materiales de alto rendimiento como la fibra de nylon reforzado y los conductos para aviones de PEEK muestran el potencial de la tecnología de rotomoldeo, aunque realmente los productos realizados con estos materiales representan una fracción muy pequeña de la industria. También existen intentos de incluir fibras en las piezas rotomoldeadas pero hasta el momento esto no se ha realizado comercialmente.

Aunque el proceso de rotomoldeo tiene numerosas características atractivas, también está limitado en muchos aspectos. La limitación más importante es la escasez de materiales adecuados. Esto se debe principalmente a la severa exigencia de tiempo-temperatura a la que se somete al polímero, y también debido a la existencia de un mercado relativamente pequeño para las no-poliolefinas.

Las resinas especialmente desarrolladas para rotomoldeo disponibles en el mercado poseen precios relativamente altos, debido a que los costos de desarrollo se trasladan al usuario. Además se debe considerar el costo adicional de la molienda de pequeña escala de los gránulos de plástico a polvo y que las características inherentes térmicas y económicas de la producción favorecen el proceso de pocas piezas pero relativamente grandes y voluminosas tales como tanques químicos.