Introducción

El término película fina no tiene una definición precisa, en general, se refiere a películas cuyo espesor va de 0.1 μm hasta unos 300 μm, y normalmente no se aplica a recubrimientos como pinturas o barnices, que suelen ser mucho más gruesos. Para que una película fina sea útil, debe poseer todas o casi todas las propiedades siguientes:

a) debe ser químicamente estable en el entorno en el que se usará;

b) adherirse bien a la superficie que cubre (el sustrato);

c) tener un espesor uniforme;

d) tener una baja densidad de imperfecciones.

Además de estas características generales, podrían requerirse propiedades especiales para ciertas aplicaciones. Por ejemplo, la película puede ser aislante o semiconductora, o poseer propiedades ópticas o magnéticas especiales.

Una película fina se debe adherir al sustrato subyacente para que pueda ser útil. Dado que la película es inherentemente frágil, debe depender del sustrato para su apoyo estructural. A fin de lograr tal apoyo, la película debe estar unida al sustrato por fuerzas intensas. Las fuerzas de unión pueden ser de naturaleza química; es decir, una reacción química en la superficie puede conectar la película al material subyacente. Por ejemplo, cuando un óxido metálico se deposita en vidrio, las redes del óxido metálico y del vidrio se combinan en la interfaz para formar una zona delgada de composición intermedia. En estos casos las energías de enlace entre la película y el sustrato son de la misma magnitud que los enlaces químicos, del orden de 250 a 400 kJ / mol. En algunos casos, empero, la unión entre la película y el sustrato se basa únicamente en fuerzas intermoleculares de van der Waals y electrostáticas, como por ejemplo cuando una película de un polímero orgánico se deposita en una superficie metálica. Las energías que unen la película al sustrato en tales casos podrían ser del orden de 50 a 100 kJ / mol. Por ello, las películas en las que sólo hay enlaces de este tipo no son tan robustas.

Aplicaciones de películas finas

Las películas finas son muy importantes en la microelectrónica: se utilizan como conductores, resistores y capacitares. Las películas finas se usan ampliamente como recubrimientos ópticos en lentes para reducir la cantidad de luz reflejada en la superficie de la lente y para protegerla. Las películas finas metálicas se han utilizado desde hace mucho como recubrimientos protectores de metales; por lo regular, se depositan a partir de soluciones empleando corrientes eléctricas, como en el chapado con plata y el “cromado”. Las superficies de herramientas metálicas se cubren con películas finas cerámicas para aumentar su dureza. Por ejemplo, una broca de acero duro podría recubrirse con una película fina de nitruro de titanio o carburo de tungsteno. Aunque el consumidor no se da cuenta de ello, casi todas las botellas de vidrio que compra están recubiertas con una o más películas finas. Las películas finas se aplican al vidrio con objeto de reducir las rayaduras y la abrasión y aumentar la lubricidad, es decir, la facilidad con que las botellas pueden deslizarse unas contra otras. La película fina más común es de óxido de estaño (IV), SnO2.

Formación de películas finas

Las películas finas se forman por diversas técnicas. Aquí veremos tres de los métodos más comúnmente utilizados: depositación al vacío, depositación electrónica y depositación por vapor químico.

Depositación al vacío

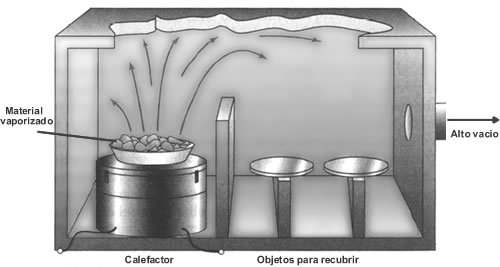

La depositación al vacío se usa para formar películas finas de sustancias que se pueden vaporizar o evaporar sin destruir su identidad química. Tales sustancias incluyen metales, aleaciones metálicas y compuestos orgánicos simples como óxidos, sulfuros, fluoruros y cloruros. Por ejemplo, las lentes ópticas se recubren con materiales inorgánicos como MgF2, Al2O3 y SiO2. El material que se depositará como película se calienta – ya sea eléctricamente o por bombardeo de electrones – en una cámara de alto vacío con una presión de 10-5 torr o menos. Para obtener una película fina de espesor uniforme, todas las partes de las superficies por recubrir deben ser igualmente accesibles a la fase de vapor a partir de la cual se deposita el material de la película fina. En ocasiones esta uniformidad se logra girando la pieza por recubrir.

Depositación electrónica

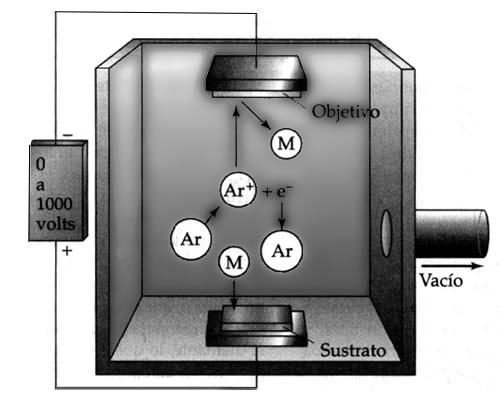

La depositación electrónica implícale empleo de un alto voltaje para eliminar material de una fuente u objetivo. Los átomos eliminados del objetivo viajan a través del gas ionizad dentro de la cámara y se depositan en el sustrato. La superficie del objetivo es el electrodo negativo, o cátodo del circuito; el sustrato puede estar conectado al electrodo positivo, ánodo. El proceso se muestra en la figura. La cámara contiene un gas inerte como Argón que se ioniza en el campote alto voltaje. Los iones, cargados positivamente, se aceleran hacia la superficie del objetivo y chocan contra ella con suficiente energía como para desprender átomos del material objetivo. Muchos de estos átomos se aceleran hacia la superficie del sustrato y, al chocar con ella, forman una película fina.

Los átomos desprendidos tienen mucha energía. Los primeros átomos que chocan con la superficie podrían penetrar varias capas atómicas en el sustrato, lo que ayuda a asegurar una buena adhesión de la capa de la película fina a la superficie. Una ventaja adicional de la depositación electrónica es que es posible cambiar el material del objetivo del que se obtienen átomos desprendidos sin perturbar el sistema, a fin de formar películas finas de múltiples capas. La depositación electrónica se utiliza ampliamente para formar películas finas de elementos como silicio, titanio, niobio, tungsteno, aluminio, oro y plata, y también se emplea para formar películas finas de materiales refractarios como carburos, boruros y nitruros en las superficies de herramientas metálicas, para formar películas lubricantes suaves como las del disulfuro de molibdeno, y para aplicar recubrimientos de óxidos metálicos contra reflejos en equipos ópticos. Incluso es posible, con el equipo apropiado, depositar electrónicamente polímeros orgánicos no conductores.

En la depositación de vapor químico, la superficie se recubre con un compuesto químico volátil y estable a una temperatura por debajo del punto de fusión de la superficie. Entonces, el compuesto sufre algún tipo de reacción química para formar un recubrimiento adherente estable. Por ejemplo, se evapora tetrabromuro de titanio y el TiBr4 gaseoso se mezcla con hidrógeno. A continuación, se hace pasar la mezcla sobre una superficie calentada a cerca de 1300° C. El sustrato caliente suele ser un material cerámico como sílice o alúmina. El halogenuro metálico reacciona con el hidrógeno para formar un recubrimiento de titanio metálico:

TiBr4(g) + 2H2(g) Ti(S) + 4HBr(g)

De forma similar, es posible formar películas de Si por descomposición de SiCl4 en presencia de H2

SiCl4(g) + 2H2(g) ![]() Si(s) + 4HCl(g)

Si(s) + 4HCl(g)

Las películas de sílice, SiO2, se forman por descomposición de SiCl4 en presencia de H2 y CO2 de 600 a 900°c.

SiCl4(g) + 2H2 + 2CO2 ![]() SiO2 + 4HCl + 2CO

SiO2 + 4HCl + 2CO

Se pueden formar películas de nitruro de silicio, Si3N4, mediante la reacción de silano, SiH, con amoníaco de 900 a 1100°c

3SiH4 + 4NH3 ![]() Si3N4 +

12H2

Si3N4 +

12H2