Este proceso apareció sobre el año 1950 debido a lo costoso que resultaba el utilizar la pasta obtenida en molinos de piedra para la confección de papel periódico, pues era necesario mezclarle más de un 25% de pulpa de origen químico, la cual es más cara.

Se basa en la separación de las fibras de la madera por medio de fuerzas de cizalladura en un molino de discos de fricción, denominados refinadores mecánicos. Para introducir la madera en los refinadores, es necesario primero someter a los troncos de árbol a un proceso de astillado, el cual consiste en el corte y molienda de la madera hasta reducirla a partículas de pequeño tamaño (astillas), del orden de centímetros. Una vez obtenidas las astillas, éstas se introducen en los refinadores.

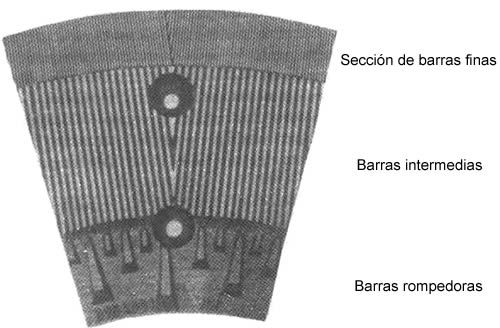

Un refinador consiste básicamente en la conjunción de dos discos de metal, uno de los cuales es móvil y gira a gran velocidad (1800 rpm), y en cuyas caras comunes existen unos surcos o ranuras de profundidad variable. La separación de estos discos depende del tamaño inicial de las astillas y del tamaño final deseado de las fibras separadas. La forma y profundidad de los surcos es diferente en la parte más interior del disco que en la parte exterior, distinguiéndose tres partes diferenciadas en un disco, dependiendo de la función realizada en cada sección.

Barras rompedoras

Son los surcos de la parte interna del disco; son profundos y anchos para procesar las astillas de mayor tamaño. Su misión es romper las astillas. Las astillas originales se introducen por el centro del disco y alimentan esta sección.

Barras refinadoras

Son los surcos de la parte intermedia del disco; en esa sección las barras son angostas y poco profundas, dispuestas en paralelo entre sí, y son alimentadas por las astillas provenientes de las barras rompedoras a través de ranuras de entrada. En esta sección las astillas son reducidas hasta aproximadamente el tamaño de una cerilla.

Barras finas

Son la sección más externa del disco refinador. Los surcos en esta zona son muy estrechos y de poca profundidad, y son los encargados de producir las astillas de tamaño final deseado.

En la Figura se puede apreciar la forma y disposición de los diferentes elementos que componen el disco refinador

Disposición de los elementos en un disco refinador

La pasta obtenida por el proceso con refinador mecánico es de mayor calidad que la pasta de molino de piedra debido a la uniformidad, tamaño y forma de las fibras obtenidas. Esto se debe a que, mientras en el molido con piedra, las fibras se obtenían de tamaño y grosor arbitrario, en el refinador se tienen astillas de dimensiones perfectamente controladas.

En el refinador, la obtención de fibras tiene lugar en dos etapas, el fiberizado o desfibrado y la fibrilación. El fiberizado consiste en convertir la estructura inicial de la madera en fibras simples y largas con un mínimo desperdicio. Este objetivo se consigue utilizando relativamente poca energía específica (energía por unidad de masa tratada), pero el diseño del disco refinador ha de ser muy preciso, pues se requiere una acción de rozamiento entre fibras, siendo preciso reducir el rozamiento entre fibra y disco, lo cual produce el acortamiento de la fibra. Deben obtenerse en esta etapa pocos mazos de fibras y astillas, pues no pueden ser eliminados en la segunda etapa. La etapa de fiberizado se lleva a cabo en las barras rompedoras. En el proceso de fibrilación se convierten las fibras obtenidas en fibrillas y fragmentos de pared celular, lo que suministra las características de unión requeridas por el papel. Esta etapa tiene un gran gasto en energía específica, y se requiere un diseño cuidado para no perjudicar las fibras. El fibrilado se lleva a cabo en las secciones de barras refinadoras y finas del disco.

La energía suministrada a los refinadores es utilizada, como se ha explicado, para reducir las astillas a fibras de tamaños y formas adecuadas, pero debido al intenso rozamiento existente entre las partículas de madera entre sí y entre los discos, se genera gran cantidad de calor, el cual produce la evaporación del agua que portan las astillas inicialmente introducidas. Este vapor ha de ser retirado del interior del molino, pues de otra forma ejercería una presión que podría perjudicar el equipo o impedir el avance de las partículas. Por ello, el diseño del disco está hecho de tal forma que el vapor es conducido hacia el exterior por la parte central de los discos, por el mismo conducto de entrada de las astillas. La solución elegida no es arbitraria, pues de esta forma se consigue un efecto de reblandecimiento de las astillas antes de la entrada al molino, que facilita su procesado, al tiempo que ahorra energía de molido y además facilita el movimiento de las partículas de madera, pues el agua tiene efecto lubricante.

Siguiendo el proceso de refinador mecánico, se obtiene una pulpa con un alto rendimiento de madera a pulpa, aproximadamente del 90%, pues la lignina no es separada de las fibras celulósicas, pero debido a este alto contenido en lignina y a que las fibras han sido sometidas a un agresivo procesado mecánico que produce el debilitamiento de las mismas, el papel confeccionado a partir de esta pulpa tiene poca resistencia mecánica, y por ello es empleado para la fabricación de papel de periódico y similares. Además, debido a la presencia de la lignina, el papel así obtenido sufre reversión de brillo, es decir, el papel se oscurece por la acción de la luz solar.