Aunque habitualmente es el carbón activo el adsorbente más adecuado para el tratamiento de las aguas, presenta con frecuencia grandes limitaciones, entre las que se pueden señalar las siguientes:

- Baja eficacia para la eliminación de determinados tipos de compuestos orgánicos; en general, de cierta polaridad.

- Elevado coste de regeneración. Esta operación ha de llevarse a cabo en la mayor parte de los casos por vía térmica, con una importante inmovilización de capital, alto consumo energético y pérdidas de adsorbente que alcanzan hasta el 10% o más de la masa del mismo en cada ciclo, como consecuencia de la reducción de tamaño de las partículas.

Para que sea económica la aplicación de carbón es necesario un medio eficaz para regenerarlo una vez que se haya alcanzado su capacidad de adsorción.

Los métodos para regenerar el carbón granular se basan en:

- Paso de vapor a baja presión a través del lecho, para evaporar y eliminar el disolvente ocluido. Si el carbón usado sólo ha adsorbido algunos productos muy volátiles, puede practicarse la regeneración del mismo mediante vapor, que además es útil para quitar la obstrucción de la superficie de los gránulos y esterilizar el carbón.

- Extracción del adsorbato mediante un disolvente, un ácido 0 un álcali. Se citan desarrollos que emplean un disolvente a 100'C y a pH elevado, con pérdidas de carbón del orden del 1 %.

- Regeneración por vía térmica.

- Tratamiento del carbón con gases oxidantes.

Es frecuente el uso de una de las dos primeras técnicas en combinación con las siguientes; así, el carbón granular se regenera fácilmente por oxidación de la materia orgánica y su posterior eliminación de la superficie del carbón en un horno.

La regeneración del carbón se lleva a cabo, sobre todo, por vía térmica -proceso que requiere fuertes inversiones-, utilizando hornos de pisos (por ejemplo, tipo Herreshoff) múltiples, de tipo rotatorio o de lecho fluidizado. En los de tipo rotatorio, el carbón avanza a contracorriente con una mezcla de gases de combustión y vapor sobrecalentado. Las pérdidas de carbón pueden llegar hasta el 10% por regeneración, por lo que al cabo de unas 10 a 12 regeneraciones se habrá sustituido, estadísticamente, toda la masa de carbón inicial. En el horno de cámara múltiple el carbón es calentado hasta una temperatura suficientemente elevada (900-930ºC) en una atmósfera aire-vapor (reactivación térmica con baja concentración de oxígeno para evitar que se inflame el carbón) para quemar el monóxido de carbono y el hidrógeno pro-ducido por la reacción de reactivación. Se recupera del 90 al 95% del material, con una capacidad de adsorción algo inferior a la del nuevo carbón.

Las reacciones necesarias para la regeneración son:

C+CO2 → 2CO

C + H2O → H2+ CO

Estas reacciones son endotérmicas pero por encima de unos 760ºC. tienen lugar en el sentido señalado de forma prácticamente total. Entonces, la composición de la fase gaseosa cambia hasta alcanzar el equilibrio de acuerdo con la siguiente reacción:

CO + H2O → C02 + H2

cuya constante de equilibrio vale:

K = 1,0 (870ºC); K = 0,7 (980ºC)

Por otro lado, hay que minimizar la oxidación directa del carbón a C02, controlando la concentración de oxígeno en el reactor. Esta reacción es exotérmica y se produciría en condiciones de oxidación intensa sobre toda la superficie del carbón.

El horno debe ir provisto de dispositivos de control de atmósfera y de temperatura, de un sistema de deshidratación a la entrada y de un temple del carbón a la salida del horno.

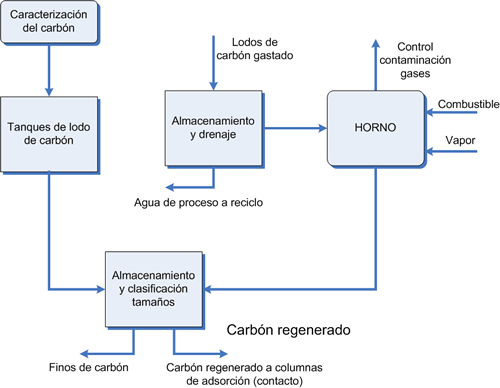

En la figura 8 se presentan de forma simplificada los principales elementos de una instalación para la regeneración de carbón activo gastado. El sistema de transporte y regeneración se ocupa del movimiento del carbón hacia y desde el horno de regeneración, de la regeneración del carbón y de la introducción y transporte del carbón fresco nuevamente al sistema.

Figura 8. Diagrama de flujo para la regeneración de carbón activado

Para la regeneración del carbón activo se pueden también usar hornos de infrarrojos. Este tipo de hornos, que funcionan desde 1973, a escala piloto en principio y posteriormente con capacidades de hasta unas 15 t/día, permiten la regeneración del carbón activo en polvo. El proceso es similar al carbón granular, variando el valor de algunas magnitudes en el sistema de alimentación y de otros parámetros específicos relacionados con las condiciones para la regeneración óptima. Debido a la mayor densidad de la torta de carbón activo en polvo se requieren tiempos de residencia superiores a los correspondientes al carbón activo granular; por ejemplo, 30 minutos en lugar de 20.

En muchos casos, el carbón activo en polvo agotado contiene cantida-des importantes de materiales combustibles, debidos sobre todo al "lodo" formado durante el tratamiento de las aguas residuales. En este caso puede ser de interés la combustión de una parte de estas materias volátiles dentro del horno, reduciéndose así el consumo de energía de éste. Como se ha dicho, hay que controlar muy bien la cantidad de aire alimentado a la combustión, así como las pérdidas de carbón por oxidación.

Hay diversos sistemas de hornos de infrarrojos en diferentes estados de diseño y desarrollo, con distintos tamaños y para variadas aplicaciones.

Parece ser que en la regeneración del carbón activo (granular o en polvo), los hornos de infrarrojo tienen algunas ventajas derivadas del propio control del proceso, así como económicas, en cuanto el capital inmovilizado necesario y los costes de operación y mantenimiento, que son comparativamente reducidos.