Por Tomás Maqueda

El polietileno es un polímero simple cuya estructura química es la cadena repetitiva (CH2-CH2)n. Es un plástico barato e inerte, cuyas propiedades químicas son las de un alcano de alto peso molecular.

Existen dos tipos de polietileno en el mercado: polietileno de alta densidad y polietileno de baja densidad. Se diferencian en que el primero tiene estructura lineal, con lo cual es más rígido y denso, y el segundo tiene estructura ramificada. Esto marca cierta diferencia en las aplicaciones:

Polietileno de baja densidad |

Polietileno de alta densidad |

|---|---|

Bolsas de todo tipo |

Bolsas para supermercado |

Envases alimenticios |

Envases de todo tipo |

Films |

Tambores |

Películas para el agro |

Rubro automotriz |

Tuberías para riego |

Tuberías |

También se suele encontrar un término intermedio que es el polietileno de baja densidad lineal, que siendo lineal posee ramificaciones cortas.

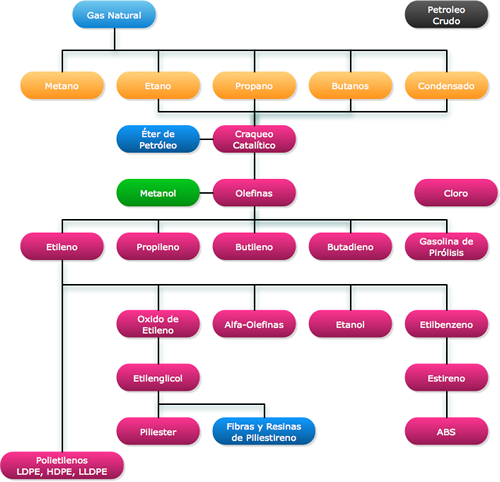

El presente trabajo se basará en el proceso para fabricar polietileno de alta densidad a partir del etanol (producto de la caña de azúcar). El hecho de que la materia prima del proceso sea etanol, y no gas natural tal como se puede observar en el árbol petroquímico, da el nombre a este producto de polietileno verde. Esto se debe a que la materia prima es renovable, lo que le da también esa característica al producto, sin esta virtud tener relación alguna con la biodegradabilidad del mismo.

El proceso de fabricación del polietileno verde es reciente y novedoso, a tal punto que una empresa brasilera denominada Braskem montó la primera planta de este producto en San Pablo e inició su funcionamiento el 24 de Septiembre del 2010. La inversión total fue de unos 250 millones de dólares y la capacidad de producción es de unas 200.000 toneladas al año de etileno en la nueva planta, que luego se procesarían en otra unidad para llegar a la misma capacidad para el producto final.

Propiedades del Polietileno

A continuación, para profundizar el análisis de las características del producto en cuestión, se puede observar una tabla de propiedades físicas generales del polietileno sólido:

Magnitud |

Valor |

|---|---|

Peso molecular medio |

25.000 |

Viscosidad intrínseca ( en tetranidronaftaleno a 75 ºC),dlts/gr |

1 |

Punto de Fusión, ºC |

110 |

Densidad (g/cm3) |

|

a 20 ºC |

0,92 |

a 50 ºC |

0,9 |

a 80 ºC |

0,87 |

a 110 ºC |

0,81 |

Coeficiente de dilatación lineal entre 0 y 40 ºC, por ºC |

0,0002 |

Aumento de volumen por calentamiento desde 20 a 110 ºC, |

14 |

Compresibilidad a 20 ºC, por atm. |

5,5 x 10-5 |

Calor específico |

|

a 20 ºC |

0,55 |

a 50 ºC |

0,7 |

a 80 ºC |

0,9 |

Índice de refracción |

1,52 |

Módulo de Young ( 0-5% de extensión), Kg/cm2 |

1.600 |

Resistencia a la tracción a 20 ºC., Kg/cm2 |

150 |

Resistencia al choque ( barra con muesca de 0,5 plg. en cuadro),Kgm |

2,07 |

Dureza Brinell ( bola de 2 mm de diám., 3 Kg |

2 |

Conductividad térmica, cal/ (seg.) (cm2) ( ºC/cm |

0,0007 |

Alargamiento en la ruptura |

500 |

Se debe tener en cuenta que el peso molecular es un factor importante para establecer estos números. Muchas de estas propiedades se pueden modificar si se modifica el mismo (resistencia a la tracción, resistencia al choque, alargamiento en ruptura). Lo mismo sucede si el material tiene historial térmico.

Sin embargo, esta tabla sirve como base numérica informativa. Se puede observar que el polietileno es un material traslucido, de peso ligero, resistente, poco conductivo y flexible.

En cuanto a lo que es la solubilidad del polietileno, se podría decir que es prácticamente insoluble en los disolventes con excepción de las muestras de peso molecular bajo a menos de 60°C. A altas temperaturas, en cambio, es soluble en líquidos halogenados pero sigue sin serlo en moléculas polares como alcoholes.

La permeabilidad de este material aumenta con la temperatura, pero en términos generales es poco permeable al vapor de agua, y más permeable a vapores orgánicos y al oxígeno.

Una característica que hace interesante al uso de este material es que es reciclable, al igual que otros termoplásticos:

Un problema importante que se puede presentar en este polímero fundido es la oxidación, que se da de dos formas:

- Oxidación térmica: por estar expuesto a altas temperaturas.

- Oxidación fotocatalizada: por estar expuesto a la luz solar.

Los efectos y los medios de protección se exhiben en la siguiente tabla, siendo el caso de la oxidación fotocatalizada más peligrosa y difícil de proteger que la primera:

Tipos |

Características |

Efectos |

Protección |

|---|---|---|---|

TÉRMICA |

autocatalizada |

Variaciones del PM. Variación de las propiedades eléctricas. Desarrollo de olor rancio. Cambio de color. Degradación de la cadena. |

Incorporación de antioxidantes. |

FOTOCATALIZADA |

autocatalizada |

Coloración. Deterioro en las propiedades físicas. Pérdida de resistencia mecánica: grietas. |

Negro de humo: 2% |

Origen del Polietileno

Las razones por las cuales surge la idea de utilizar a la caña de azúcar como materia prima son las siguientes:

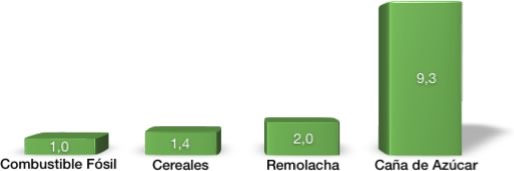

- Alta productividad del cultivo: la caña de azúcar es el cultivo con mayor productividad para la elaboración del etanol, lo que se ve en el siguiente gráfico:

- El mismo representa cuantas unidades de energía equivalente se forman a partir de una unidad de combustible fósil, siendo 1.4 para los cereales, 2 para la remolacha y 9,3 para la caña de azúcar.

- La gran superficie cultivable en Brasil: este país de clima tropical tiene un 22 % de parte cultivable de caña de azúcar del mundo, debido a la gran intensidad de precipitaciones que se presenta en estas zonas. De este porcentaje, esta cultivado el 85 %, y se utilizaría solo el 5% para el etanol del polietileno verde, lo que representa que hay flexibilidad frente a la posibilidad de un aumento brusco de la demanda.

- No provoca deficiencia alimentaria: se suele decir que, en países con grandes problemas sociales de pobreza como Brasil o Argentina, utilizar a materias primas alimenticias para producir energía es poco ético como proyecto. Sin embargo, una consecuencia evidente de las dos ventajas anteriores es que este cultivo no provoca perjuicios en ese sentido, a diferencia del resto.

- Contribuye a la mejora del medio ambiente: el proceso de fabricación del polietileno verde captura 2-2,5 kg de CO2 por tonelada de producto (debido al balance entre la fotosíntesis de la planta y las pérdidas del proceso), mientras que de la forma tradicional esta cantidad de CO2 se emite provocando efectos negativos al medio ambiente como efecto invernadero y calentamiento global.

Proceso de obtención del Polietileno

Hemos visto dos procesos de obtención del producto en cuestión:

- Tradicional ( a partir del gas natural)

- Sustentable ( a partir de la caña de azúcar)

Tradicional:

Para obtener polietileno a partir del gas natural, la primera operación es la separación de las distintas moléculas, seguidas por un cracking de las distintas moléculas de etano. Dicho proceso puede ser térmico (por ser sometido a alta temperatura y presión) o catalítico (por aplicación de calor y catalizadores)

De esta forma, se obtienen las distintas olefinas: etileno, propileno, butileno, butadieno y gas de pirólisis.

El polietileno se obtiene finalmente en sus tres formas comerciales por la polimerización del etileno. Este proceso final es similar al del polietileno sustentable y será ampliado en esa sección.

Árbol Petroquímico

Sustentable:

La elaboración del polietileno en forma sustentable tiene los siguientes pasos:

- Extracción de sacarosa de la caña de azúcar.

- Obtención de etanol a partir del jugo.

- Deshidratación de etanol para formar etileno.

- Polimerización del etileno.

- Conformado de productos finales

Cada uno de estos será explicado a continuación con mayor detalle, centrándonos en los procesos más industrializados.

1. Extracción de sacarosa de la caña de azúcar:

El proceso se inicia en el campo con las siguientes etapas:

- Cosecha: cortado y recolección de la caña de azúcar. Una vez cortada, se transporta rápidamente a la fábrica en tractores procurando el menor tiempo de permanencia.

- Almacenaje en patios: La caña que llega del campo se muestrea para determinar las características de calidad y el contenido de sacarosa, fibra y nivel de impurezas. Luego se pesa en básculas y se conduce a los patios donde se almacena temporalmente o se dispone directamente en las mesas de lavado de caña para dirigirla a una banda conductora que alimenta las picadoras.

- Trituración: La caña es picada en máquinas especialmente diseñadas para obtener pequeños trozos. Las picadoras son unos ejes colocados sobre los conductores accionados por turbinas, provistos de cuchillas giradoras que cortan los tallos y los convierten en astillas, dándoles un tamaño más uniforme para facilitar así la extracción del jugo en los molinos.

- Molienda: La caña preparada por las picadoras llega a un tándem de molinos, constituido cada uno de ellos por tres o cuatro mazas metálicas y mediante presión extrae el jugo de la caña. Cada molino está equipado con una turbina de alta presión. En el recorrido de la caña por el molino se agrega agua, generalmente caliente, para extraer al máximo la cantidad de sacarosa que contiene el material fibroso. Éste proceso de de extracción es llamado maceración.

2. Obtención del etanol a partir del jugo:

Para obtener etanol a partir del jugo, se aplican dos pasos de gran importancia:

- Hidrólisis de la sacarosa y fermentación: en esta etapa, el jugo es arrojado en cubas de fermentación, donde inicialmente se hace la hidrólisis de la sacarosa con ácidos diluidos (HCl) para formar azúcares reductores (más reactivos):

| C12H2O11 | + | H20 | → | C6H1O6 | + | C6H12O6 |

| Sacarosa | Glucosa | Fructosa |

En las cubas de fermentación, se agrega también una sustancia denominada levadura, que actúa como catalizador para acelerar el proceso de fermentación. La aceleración de la reacción de fermentación hace que se libere una gran cantidad de dióxido de carbono:

| C6H12O6 | + | C6H12O6 | → | 2 C2H5OH | + | 2 CO2 ↑ |

| Glucosa | Fructosa | Etanol |

- Destilación: este es el último paso para purificar el etanol. Se utilizan torres de destilación aprovechando que el etanol tiene punto de ebullición menor al agua (78 º C contra 100 º C). La destilación hace que la pureza del producto crezca de un 60 % a un 95 %.

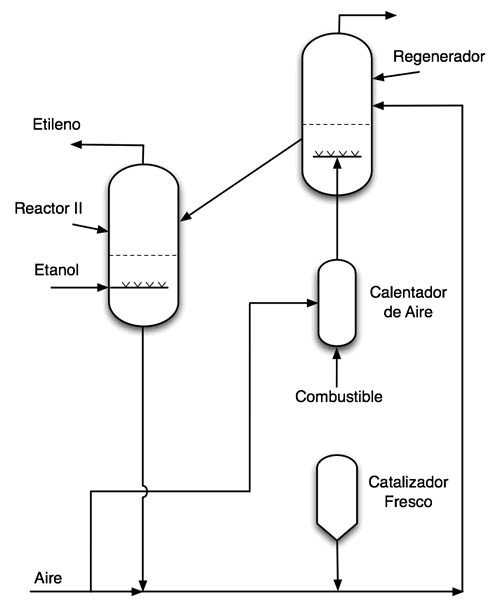

3. Deshidratación de etanol para formar etileno:

Un proceso de lecho fluidizado a 300 º C se utiliza para esta parte del proceso. Se obtienen numerosos subproductos como ser éteres, aldehídos, acetonas e hidrocarburos superiores (polimerizados del etileno). El dietil éter ingresa nuevamente al reactor para formar etanol.

La reacción es endotérmica y absorbe el calor del aire y del catalizador, el cual es necesario regenerar periódicamente para remover restos de carbono y otros compuestos. El catalizador por excelencia para este proceso es la alúmina, pero existen otros como zeolitas, zeolitas modificadas con metales y agentes superácidos que se utilizan en diferentes condiciones de reacción.

La reacción química que ocurre en el Reactor II es la de formación de una molécula de agua y de etileno a partir del etanol:

| C2H5OH | → | H2O | + | 2 C2H4 |

| Etanol | Etileno |

Vemos también que la reacción catalítica formará etileno en un gran porcentaje, debido a existir regeneración.

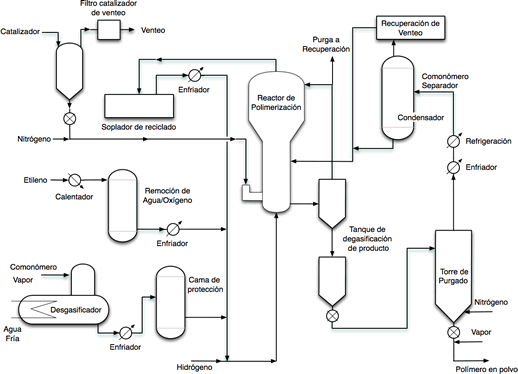

4. Polimerización del etileno:

El proceso de polimerización del etileno se inicia con una purificación del etileno para obtener un producto de mayor calidad. Se limpiaran tanto las impurezas inorgánicas (compuestos de azufre, óxido carbónico, anhídrido carbónico) como las orgánicas (etano, hidrógeno). Para esta parte se usan lavadores que actúan a modo de columnas, aprovechando el bajo punto de ebullición de ciertas impurezas para que salgan por arriba. Los componentes de alto punto de ebullición salen por la parte inferior de la columna.

Una vez limpio existen tres procesos posibles para polimerizar el etileno:

- Gas phase (en fase gaseosa): alimentando etileno gaseoso junto con oxígeno y un catalizador de titanio a un reactor de lecho fluidizado, se obtendrán el producto y el gas, que luego será separado del polímero.Este es un proceso de baja temperatura, alta presión y que puede utilizar varios catalizadores: Cromo, Zeigler-Natta, Metalocenos.

- Slurry (en suspensión): se obtiene polietileno en este caso en un reactor en determinadas condiciones de presión y temperatura (85ºC), mediante un proceso catalítico utilizando etileno con hidrógeno y buteno en suspensión de hexano. El proceso de polimerización es llevado a cabo en un diluyente líquido, en el cual el polímero es insoluble a las P y T de trabajo, y así queda en suspensión. El catalizador utilizado es el Zeigler-Natta y en general a partir de este proceso se obtienen envases.

- Solution (en disolución): utilizado para buscar productos con propiedades específicas, se basa en que el producto se disuelve en un solvente combinado con un catalizador específico. Crea polímeros homogéneos de moléculas uniformes, que se utilizan para embalajes de comida, films industriales, etc. El catalizador más utilizado en esta ocasión también es el Zeigler-Natta.

5. Reciclaje:

Si bien lo conveniente siempre es el ahorro máximo de la materia prima para evitar arrojar desechos al medio ambiente, existen distintas posibilidades ordenadas por preferencia o importancia decreciente que son posibles para reciclar el material:

- Reutilización mecánica: a partir del lavado y la molienda del material utilizado, muchas veces se puede volver a utilizar para producir artículos de menor calidad o que no requieran las propiedades de los materiales fabricados por primera vez.

- Recuperación energética: las propiedades energéticas de los plásticos son comparables con las de los combustibles fósiles, lo que hace que también los materiales a reciclar puedan cumplir la función de entregar energía.

- Reciclado químico: a través de reacciones químicas, se vuelve al estado original del material. La dificultad que enfrenta este tipo de reciclaje es el costo.

- Relleno sanitario: si no queda otra opción, los residuos serán enterrados. Afortunadamente, el polietileno es inerte y no se degrada en perjuicio del medio ambiente.

Productividad de planta de polietileno verde:

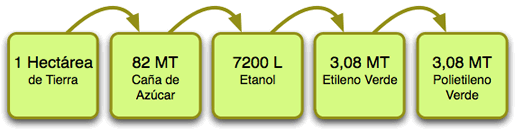

Habiendo analizado el ciclo productivo del polietileno verde, es importante conocer en números el grado de utilización de los recursos implicado.

Como se observa en el diagrama anterior, una hectárea de terreno produce 3,08 toneladas de polietileno verde anuales (MT: measurement ton). Esto significa que para producir las 200.000 toneladas anuales, bastará solo con 65.000 hectáreas productoras de caña. Este número es bajo para un país extensivo como Brasil.

Conclusiones

Brasil presenta excelentes condiciones naturales para la producción de polietileno verde, debido a poseer un clima tropical donde tiene muchas regiones de altas precipitaciones veraniegas y sequías invernales, lo cual es necesario para la cosecha de la caña. Por otro lado, la producción de etanol alcanza para abastecer el mercado local y es el principal exportador a nivel mundial de etanol. Por otro lado, la moneda del país es estable y la mano de obra es barata. En esta situación, Braskem, la compañía petroquímica más grande de América Latina (produce más de un millón de toneladas anuales de polietileno) invierte en el polietileno verde.

Lamentablemente, la Argentina no presenta condiciones favorables para este tipo de inversiones en el presente. La materia prima (caña de azúcar) sólo es cosechable en las provincias de Tucumán, Salta y Jujuy, y junto con regiones de riego intensivo, se alcanzan 435.000 hectáreas cultivables, cuando se requerirían 176.000 hectáreas para fabricar la cantidad de etanol necesario para abastecer a la industria de polietileno nacional, suponiendo que en su totalidad proviene del polietileno verde. Aparte de esto, a partir del 2010 rige la ley de Biocombustibles, por la cual es obligatorio cortar la Nafta en un 5 % con bioetanol. Está medida ha creado demanda insatisfecha en este mercado.

A pesar de que no es considerada viable la producción de polietileno verde en Argentina, vale la pena aclarar que este avance de la tecnología proponiendo el reemplazo del gas natural por materias primas renovables es un gran aporte para el medio ambiente y para la sustentabilidad de los recursos. Se espera que en un futuro que se empiecen a aplicar legislaciones favoreciendo la fabricación de los mismos.

Otra gran novedad es que en el 2.011 se abrirá una nueva planta de Dow Chemical de una capacidad de unas 350.000 toneladas de este producto, habiendo negociado con la firma Crystalev para llevar a cabo este proyecto.

Bibliografía

http://wikipedia.org

http://procesopolietileno.blogspot.com/

http://www.ciber.gatech.edu/Braskem.pdf

http://www.chemsystems.com/reports/search/docs/toc/0607S11_toc.pdf

http://www.inazucar.gov.do

http://w4.siap.gob.mx/sispro/IndModelos/SP_AG/cazucar/Transformacion_Ind.pdf

http://www.textoscientificos.com/polimeros/polietileno/propiedades

http://www.una.ac.cr/redibec-cisda/ponencias/Energia/Marco.pdf

Monografía HDPE Martín Rosetti

Instituto Petroquímico Argentino (IPA)